foto prueba de la maqueta

proceso de fabricación del papel

CUADERNO VIRTUAL TIC 2019

jueves, 7 de noviembre de 2019

jueves, 17 de octubre de 2019

Consulta

1 Consulta las etapas de producción de un producto y sus características. Explica cada una.

4 Realizar una sopa de letras sobre el proceso de fabricación que usted eligió min. 15 palabras

a través de la siguiente pagina

2

Obtención de madera:

Corte de los árboles y eliminación de todas las ramas, dejando solamente el tronco principal. Hay dos tipos:

Las maderas (resinosas menos largas, resistentes, para papeles de bajo gramaje, estabilidad dimensional y opacidad – y frondosas)

Sintéticas (mucha resistencia).

Descortezar:

Eliminación de las cortezas de los árboles. Esto equivale a quitarles toda la capa exterior para dejar únicamente la madera del tronco.

Molido de corteza – Obtención de fibra:

Se cortan los troncos en trozos pequeños para que sea más fácil de obtener el máximo de las fibras vegetales en las posteriores reacciones químicas.

Mezcla con H2O – Obtención de pasta:

Tratamiento a base de productos químicos formando una pasta. Esto se puede hacer de varias maneras y utilizando diversos productos, pero uno de los más económicos es el agua, aunque también es común que se use el sulfato de magnesio de sodio. La intención de estos productos es la de eliminar las fibras indeseables de la madera, como es el caso de la lignina, dejando únicamente la celulosa que es la principal responsable de la elaboración del papel.

Blanqueo de pasta:

La pasta así formada pasa por diversos procesos adicionales como lavado, filtrado, secado y algunos otros hasta llegar al proceso de blanqueo para obtener el tono deseado. Pretende eliminar la parte de la lignina no eliminada en la cocción. Puede ser convencional, con dióxido de CI (reduce la contaminación), con ozono (elimina), con enzimas o con peróxidos (e).

Inclusión de Cl y O3 y transporte a la caja de entrada: En caso de una pasta normal se ultiliza el púlper (recipiente con hélice que agita las hojas individualizando las fibras) o despastilladores (dos discos con púas). En este proceso también se bate la fibra para que coja agua y se frota para se que deshilache. El refino final se mide a pie de máquina con un Schopper-riegler en una escala hasta 100. Si la pulpa viene de fibra secundaria existen varias técnicas de destintado: lavado (la más antigua, con detergentes), flotación (el más usado con espuma), con enzimas o combinando lavado y flotación

Introducción en mesa de entrada:

Se coloca la pasta ya más espesa sobre mallas metálicas que se desplazan, donde el papel se irá formando poco a poco conforme la pasta se seca y libera agua, misma que es recogida para aprovechar su contenido de celulosa en otras etapas de recuperación, lo que ayudará a la elaboración de más papel.

Se regula la pasta de acuerdo con la densidad, la consistencia y el caudal y se aplica sobre una mesa plana que puede ser convencional o de doble tela. Ésta es fundamental en la formación de la hoja y por ello, debe permitir una buena distribución de la pasta, impedir el paso de las fibras y evitar que se peguen y facilitar el lavado. Pueden ser metálica o plástica.

Alisado del papel prensado:

El papel obtiene el grosor deseado al pasar entre unos rodillos giratorios que además del pueden imprimir algunas marcas,dependiendo del fabricante. Después, el papel se prensa entre dos rodillos recubiertos de fieltro para extraer aún más agua y posteriormente pasa por otra serie de rodillos que se encargan de darle la textura adecuada.

Secado:

Previo al secado, hay diferentes mecanismos: rodillos desgotadores (soportan la tela y ayudan a eliminar el agua), foils (la tela se desliza sobre ellos), cajas aspirantes progresivas, cilindro aspirante y rodillo mataespumas. Inmediatamente después, viene el prensado para la consolidación de la hoja mediante prensa aspirante, ranurada u offset.

Tras ello está la sequería, donde unos rodillos calientes se encargan de realizar una última etapa de secado con dos partes, después de la prensa y después del tratamiento superficial de máquina, aplicando calor al papel mediante cilindros

Tratamiento de la superficie:

Posteriormente pasan por otros rodillos fríos que le dan un acabado final, además de proporcionarle el brillo de acuerdo al tipo de papel. Normalmente se realiza un estucado previo a su paso por la calandra. Puede tratarse de:

Size press (entre saquería y sequería, se coloca una capa de ligan mediante dos prensas mejorando la imprimibilidad y la estabilidad dimensional)

Gate roll (verión mejorada de lo anterior que se suele emplear para estucar en máquina)

Bill blade (empleado para estucar en máquina, aplica por una cara con cuchilla y por la otra con rodillo).

Tras esto se alisa mediantes rodillos metálicos superpuestos que regulan el espesor sin dar brillo y se pasa al pope, enrolladora que lo envía a la zona de acabados (papel no estucado o estucado en máquina) o a la estucadora.

*Acabados (paso no obligatorio)*

Destaca el estucado que ennoblece el acabado y mejora la imprimibilidad. Se basa en la aplicación de una salsa de estuco compuesta de pigmentos, gigantes y aditivos. Las estucadoras pueden ser de rasqueta (la más común, se aplica el fluído mediante un rodillo y se iguala con una lámina de hacer, se distingue a su vez entre cuchilla rígida y flexible) o de labio superior (se usa para papeles arte y alto brillo y en ella el exceso se elimina con aire a presión). Otros acabados serían el calandrado liso (da lisura) o mediante calandra (da brillo), el cepillado (se empleea en carboncillos y disminuye la microporosidad dando brillo) y el gofrado (aporta textura). Para terminar vendrían el bobinado, el corte y el embalaje del papel.

Bobinado y cortado del papel

Empaquetado

Transporte

2 Elige el proceso de fabricación del proyecto y explica cada una de sus etapas de producción.

3 Insertar 3 vídeos donde muestre el proceso de fabricación que eligió.

4 Realizar una sopa de letras sobre el proceso de fabricación que usted eligió min. 15 palabras

a través de la siguiente pagina

solución:

1

Etapas para producción rutinaria

En este apartado se indican las diferentes etapas para producir un producto de forma rutinaria.

-Diseño del producto

Crear el diseño del producto es una de las primeras cosas a considerar en la producción. El diseño debe establecer la utilidad del producto para el cliente final y esto no solo debe ser inherente al producto en sí, sino también al empaque.

Los envases atractivos pueden captar la atención del cliente, la curiosidad y el interés por el producto. Al diseñar el producto y su embalaje, se debe considerar que tiene que ser innovador, creativo y contemporáneo.

-Abastecimiento de materias primas

El abastecimiento de las materias primas depende del tipo de producto que se fabrica. En la producción, las materias primas se pueden adquirir de fuentes locales o se pueden importar de otros países.

Las materias primas locales provienen principalmente de la naturaleza, como las minas, plantaciones, granjas, pesquerías y más.

Las materias primas importadas se pueden adquirir principalmente de otras empresas comerciales, como productos químicos, maquinaria y piezas, partes electrónicas y muchas otras.

-Proceso de pedido

La producción tiene que ver con la demanda de productos terminados y el suministro de los fabricantes. Una de las etapas clave en el ciclo de producción es la colocación de pedidos para la fabricación de una cierta cantidad de productos.

La eficiencia de este ciclo de producción se puede comprometer fácilmente sin un proceso de pedido simplificado que tenga en cuenta los posibles factores de dificultad, como la cantidad actual de existencias, el volumen de ventas o las tendencias futuras.

-Programación de la producción

Luego que se realiza el pedido, la producción debe programarse de manera que maximice las instalaciones de fabricación de la empresa.

Los productos fabricados dentro del período de tiempo estipulado, permiten a una empresa atender la demanda generada durante el proceso de pedido.

-Procesos de fabricación

El procesamiento de las materias primas también depende del tipo de producto que se fabrica. Hay tres procesos de fabricación que se pueden usar dependiendo de la naturaleza del producto que se va a producir.

Proceso analítico

Este proceso implica la desintegración de las materias primas en partes más pequeñas.

Un ejemplo de proceso analítico es el procesamiento de diferentes alimentos preservados, como la carne en conserva, salchichas, y varios otros.

Proceso sintético

Este proceso implica el ensamblaje de piezas listas para usar o el uso de ingredientes mezclados.

Un ejemplo es la fabricación de automóviles, en donde la mayoría de las piezas están ensambladas.

Proceso de acondicionamiento

En este proceso, las materias primas pueden modificarse en su forma para poder utilizarlas en otro propósito.

Un ejemplo de esto es el procesamiento del mármol, que se remodela, alisa y se cambia de su apariencia original para usarlo como azulejos.

-Control de producción y calidad

Asegura que un solo producto tenga la misma calidad del resto que se fabrica. Tener trabajadores capacitados para el control en cada etapa de los procesos de producción garantizará que los productos se sometan a un control de calidad y cumplan con los estándares de la empresa.

-Comercialización

Implica la distribución de los productos terminados a los consumidores. El éxito en la comercialización depende de la calidad de los productos, el precio de demanda, la publicidad y varios otros factores.

-Transporte

La etapa final implica el transporte eficiente de los productos terminados a diferentes ubicaciones físicas y geográficas, como almacenes, distribuidores o minoristas.

Con las expectativas de los clientes, más altas que nunca, incluso el menor retraso en la transferencia del producto desde la planta hasta el usuario final puede ser desastroso.

Las cancelaciones de pedido y los retrasos en los pagos son solo dos resultados que pueden socavar todos los esfuerzos en la eficiencia del ciclo de producción.

Etapas para producción rutinaria

En este apartado se indican las diferentes etapas para producir un producto de forma rutinaria.

-Diseño del producto

Crear el diseño del producto es una de las primeras cosas a considerar en la producción. El diseño debe establecer la utilidad del producto para el cliente final y esto no solo debe ser inherente al producto en sí, sino también al empaque.

Los envases atractivos pueden captar la atención del cliente, la curiosidad y el interés por el producto. Al diseñar el producto y su embalaje, se debe considerar que tiene que ser innovador, creativo y contemporáneo.

-Abastecimiento de materias primas

El abastecimiento de las materias primas depende del tipo de producto que se fabrica. En la producción, las materias primas se pueden adquirir de fuentes locales o se pueden importar de otros países.

Las materias primas locales provienen principalmente de la naturaleza, como las minas, plantaciones, granjas, pesquerías y más.

Las materias primas importadas se pueden adquirir principalmente de otras empresas comerciales, como productos químicos, maquinaria y piezas, partes electrónicas y muchas otras.

-Proceso de pedido

La producción tiene que ver con la demanda de productos terminados y el suministro de los fabricantes. Una de las etapas clave en el ciclo de producción es la colocación de pedidos para la fabricación de una cierta cantidad de productos.

La eficiencia de este ciclo de producción se puede comprometer fácilmente sin un proceso de pedido simplificado que tenga en cuenta los posibles factores de dificultad, como la cantidad actual de existencias, el volumen de ventas o las tendencias futuras.

-Programación de la producción

Luego que se realiza el pedido, la producción debe programarse de manera que maximice las instalaciones de fabricación de la empresa.

Los productos fabricados dentro del período de tiempo estipulado, permiten a una empresa atender la demanda generada durante el proceso de pedido.

-Procesos de fabricación

El procesamiento de las materias primas también depende del tipo de producto que se fabrica. Hay tres procesos de fabricación que se pueden usar dependiendo de la naturaleza del producto que se va a producir.

Proceso analítico

Este proceso implica la desintegración de las materias primas en partes más pequeñas.

Un ejemplo de proceso analítico es el procesamiento de diferentes alimentos preservados, como la carne en conserva, salchichas, y varios otros.

Proceso sintético

Este proceso implica el ensamblaje de piezas listas para usar o el uso de ingredientes mezclados.

Un ejemplo es la fabricación de automóviles, en donde la mayoría de las piezas están ensambladas.

Proceso de acondicionamiento

En este proceso, las materias primas pueden modificarse en su forma para poder utilizarlas en otro propósito.

Un ejemplo de esto es el procesamiento del mármol, que se remodela, alisa y se cambia de su apariencia original para usarlo como azulejos.

-Control de producción y calidad

Asegura que un solo producto tenga la misma calidad del resto que se fabrica. Tener trabajadores capacitados para el control en cada etapa de los procesos de producción garantizará que los productos se sometan a un control de calidad y cumplan con los estándares de la empresa.

-Comercialización

Implica la distribución de los productos terminados a los consumidores. El éxito en la comercialización depende de la calidad de los productos, el precio de demanda, la publicidad y varios otros factores.

-Transporte

La etapa final implica el transporte eficiente de los productos terminados a diferentes ubicaciones físicas y geográficas, como almacenes, distribuidores o minoristas.

Con las expectativas de los clientes, más altas que nunca, incluso el menor retraso en la transferencia del producto desde la planta hasta el usuario final puede ser desastroso.

Las cancelaciones de pedido y los retrasos en los pagos son solo dos resultados que pueden socavar todos los esfuerzos en la eficiencia del ciclo de producción.

Obtención de madera:

Corte de los árboles y eliminación de todas las ramas, dejando solamente el tronco principal. Hay dos tipos:

Las maderas (resinosas menos largas, resistentes, para papeles de bajo gramaje, estabilidad dimensional y opacidad – y frondosas)

Sintéticas (mucha resistencia).

Descortezar:

Eliminación de las cortezas de los árboles. Esto equivale a quitarles toda la capa exterior para dejar únicamente la madera del tronco.

Molido de corteza – Obtención de fibra:

Se cortan los troncos en trozos pequeños para que sea más fácil de obtener el máximo de las fibras vegetales en las posteriores reacciones químicas.

Mezcla con H2O – Obtención de pasta:

Tratamiento a base de productos químicos formando una pasta. Esto se puede hacer de varias maneras y utilizando diversos productos, pero uno de los más económicos es el agua, aunque también es común que se use el sulfato de magnesio de sodio. La intención de estos productos es la de eliminar las fibras indeseables de la madera, como es el caso de la lignina, dejando únicamente la celulosa que es la principal responsable de la elaboración del papel.

Blanqueo de pasta:

La pasta así formada pasa por diversos procesos adicionales como lavado, filtrado, secado y algunos otros hasta llegar al proceso de blanqueo para obtener el tono deseado. Pretende eliminar la parte de la lignina no eliminada en la cocción. Puede ser convencional, con dióxido de CI (reduce la contaminación), con ozono (elimina), con enzimas o con peróxidos (e).

Inclusión de Cl y O3 y transporte a la caja de entrada: En caso de una pasta normal se ultiliza el púlper (recipiente con hélice que agita las hojas individualizando las fibras) o despastilladores (dos discos con púas). En este proceso también se bate la fibra para que coja agua y se frota para se que deshilache. El refino final se mide a pie de máquina con un Schopper-riegler en una escala hasta 100. Si la pulpa viene de fibra secundaria existen varias técnicas de destintado: lavado (la más antigua, con detergentes), flotación (el más usado con espuma), con enzimas o combinando lavado y flotación

Introducción en mesa de entrada:

Se coloca la pasta ya más espesa sobre mallas metálicas que se desplazan, donde el papel se irá formando poco a poco conforme la pasta se seca y libera agua, misma que es recogida para aprovechar su contenido de celulosa en otras etapas de recuperación, lo que ayudará a la elaboración de más papel.

Se regula la pasta de acuerdo con la densidad, la consistencia y el caudal y se aplica sobre una mesa plana que puede ser convencional o de doble tela. Ésta es fundamental en la formación de la hoja y por ello, debe permitir una buena distribución de la pasta, impedir el paso de las fibras y evitar que se peguen y facilitar el lavado. Pueden ser metálica o plástica.

Alisado del papel prensado:

El papel obtiene el grosor deseado al pasar entre unos rodillos giratorios que además del pueden imprimir algunas marcas,dependiendo del fabricante. Después, el papel se prensa entre dos rodillos recubiertos de fieltro para extraer aún más agua y posteriormente pasa por otra serie de rodillos que se encargan de darle la textura adecuada.

Secado:

Previo al secado, hay diferentes mecanismos: rodillos desgotadores (soportan la tela y ayudan a eliminar el agua), foils (la tela se desliza sobre ellos), cajas aspirantes progresivas, cilindro aspirante y rodillo mataespumas. Inmediatamente después, viene el prensado para la consolidación de la hoja mediante prensa aspirante, ranurada u offset.

Tras ello está la sequería, donde unos rodillos calientes se encargan de realizar una última etapa de secado con dos partes, después de la prensa y después del tratamiento superficial de máquina, aplicando calor al papel mediante cilindros

Tratamiento de la superficie:

Posteriormente pasan por otros rodillos fríos que le dan un acabado final, además de proporcionarle el brillo de acuerdo al tipo de papel. Normalmente se realiza un estucado previo a su paso por la calandra. Puede tratarse de:

Size press (entre saquería y sequería, se coloca una capa de ligan mediante dos prensas mejorando la imprimibilidad y la estabilidad dimensional)

Gate roll (verión mejorada de lo anterior que se suele emplear para estucar en máquina)

Bill blade (empleado para estucar en máquina, aplica por una cara con cuchilla y por la otra con rodillo).

Tras esto se alisa mediantes rodillos metálicos superpuestos que regulan el espesor sin dar brillo y se pasa al pope, enrolladora que lo envía a la zona de acabados (papel no estucado o estucado en máquina) o a la estucadora.

*Acabados (paso no obligatorio)*

Destaca el estucado que ennoblece el acabado y mejora la imprimibilidad. Se basa en la aplicación de una salsa de estuco compuesta de pigmentos, gigantes y aditivos. Las estucadoras pueden ser de rasqueta (la más común, se aplica el fluído mediante un rodillo y se iguala con una lámina de hacer, se distingue a su vez entre cuchilla rígida y flexible) o de labio superior (se usa para papeles arte y alto brillo y en ella el exceso se elimina con aire a presión). Otros acabados serían el calandrado liso (da lisura) o mediante calandra (da brillo), el cepillado (se empleea en carboncillos y disminuye la microporosidad dando brillo) y el gofrado (aporta textura). Para terminar vendrían el bobinado, el corte y el embalaje del papel.

Bobinado y cortado del papel

Empaquetado

Transporte

3

3.1 https://youtu.be/0TdqB4Zqlzk

3.2 https://youtu.be/YzqrnyAZwjs

3.3 https://youtu.be/Rc_MsY6s-nA

4 file:///C:/Users/sala204-04/Downloads/sopa-de-letras-671.pdf

file:///C:/Users/sala204-04/Downloads/sopa-de-letras-671.pdf

3.1 https://youtu.be/0TdqB4Zqlzk

3.2 https://youtu.be/YzqrnyAZwjs

3.3 https://youtu.be/Rc_MsY6s-nA

4 file:///C:/Users/sala204-04/Downloads/sopa-de-letras-671.pdf

file:///C:/Users/sala204-04/Downloads/sopa-de-letras-671.pdf

jueves, 19 de septiembre de 2019

Actividad en clase

Actividad

1 Investiga y escribe que es un proceso de fabricación.2 Consulta y explica los siguientes procesos de fabricación

-Tejido.

-Chocolate.

-Zapatos.

-Cartón.

-Plástico.

Insertar vídeo e imagen de cada uno.

RTA 1:Un proceso de fabricación es el conjunto de operaciones unitarias necesarias para modificar las características de las materias primas. Dichas características pueden ser de naturaleza muy variada tales como la forma, la densidad, la resistencia, el tamaño o la estética. Se realizan en el ámbito de la industria.

Para la obtención de un determinado producto serán necesarias multitud de operaciones individuales de modo que, dependiendo de la escala de observación, puede denominarse proceso tanto al conjunto de operaciones desde la extracción de los recursos naturales necesarios hasta la venta del producto como a las realizadas en un puesto de trabajo con una determinada herramienta.

Con objeto de que la fabricación sea competitiva es importante que el producto se proyecte, de tal manera, que el costo asociado con el material, la manufactura y el almacenamiento sean lo más bajo posible. En cualquier producto manufacturado y para efectos de una mejor durabilidad, es posible especificar el material más resistente al trabajo, pero el proyectista debe estar comprometido con el criterio de la producción más económicamente posible.

Es un sistema de acciones que se encuentran interrelacionadas de forma dinámica y que se orientan a la transformación de ciertos elementos. De esta manera, los elementos de entrada pasan a ser elementos de salida, tras un proceso en el que se incrementa su valor.

RTA 2:-Tejido:El hilo se dimensiona, recubierto de sustancias como la arcilla de porcelana y la harina, para una mayor durabilidad y lubricación. La urdimbre acabada, enrollada en una viga de madera, es alimentada hebra por hebra a través de las cañas y los lizos. Las cañas utilizan su superficie abrasiva para recoger las hebras mientras que los lizos las estiran, causando una presión que debe ser coherente con el fin de evitar la rotura del hilo.

Derramamiento

Al tejer, algunos hilos de urdimbre se levantan mientras que otros no. El espacio entre ellos se denomina el cobertizo y la selección de fibras para elevar se llama derramamiento. Tradicionalmente, la lanzadera llevaba a cabo esta tarea, pero los telares modernos elevan las fibras de hilo con lizos conectados a ojales que cuelgan de arneses de derramamiento a través de los cuales se alimenta hilo. Diferentes arneses completan diferentes patrones de tejido, como el matelasse, el brocado y el damasco. A medida que la complejidad del tejido aumenta, también lo hace el número de arneses requeridos.

Selección

La selección se completa cuando la lanzadera se mueve a través del telar y del dorso. A veces esto se produce a una velocidad de 150 y 160 pasadas por minuto. El hilo de trama se enrolla en una pluma, luego se libera de un agujero en la lanzadera. Las máquinas realizan esto varias veces para completar la urdimbre y la trama, pero las selecciones individuales también son útiles. Por ejemplo, un solo pico se utiliza para coser el borde alrededor de una pieza de tela. Sin bordes tejidos parecen crudas y se desenredan fácilmente.

Retracción

La retracción en la fabricación de tela tejida se refiere a sostener el hilo de la trama contra la trama completa de la tela, que debe mantenerse uniforme a medida que los telares funcionan a toda velocidad. Una herramienta similar a un peine llamada caña realiza esta tarea después de que el hilo pasa a través de sus dientes durante el entrecruzamiento de la lanzadera. Mientras se teje la tela se forma una zona llamada reducción. La reducción es donde el tejido se une con las hebras de hilo sin tejer.

Video: https://www.youtube.com/watch?v=jXJGBY7uQkw

-Chocolate:Procesado del cacao

Fermentación del cacao en cajones.

Secado de los granos

Una de las primeras fases tras la recolección de las vainas, es la fermentación de los granos de su interior.1 El chocolate es por esta razón un alimento fermentado, y este proceso inicial genera numerosos compuestos que determinarán los sabores, los aromas y el bouquet posteriores. Estas fases iniciales se realizan in situ en los países productores de cacao, y tienen como misión preparar los granos de cacao para su transporte a los países procesadores de chocolate. El transporte del cacao se debe realizar con extremo cuidado, vigilando la humedad ambiental, debido a que el cacao es susceptible de absorber aromas de otras fuentes.

Fermentación

La fermentación es muy importante en la elaboración y determinación de los sabores que desarrollará posteriormente el chocolate. Consiste en un proceso en el que a los granos se les desprovee de vida, es decir ya no es posible desarrollar la germinación. Durante esta fase se generan algunos compuestos químicos que promueven los diferentes sabores y aromas posteriores del chocolate.2 Es en este proceso de fermentación donde los expertos determinan gran parte de los futuros aromas y sabores de chocolate. Los granos sin fermentar suelen introducirse en una prensa y extraer la manteca del cacao, pero esta manteca no entra en los procesos de la industria chocolatera.

La fermentación se suele realizar dependiendo de las instalaciones y de las costumbres del país productor, principalmente de dos formas distintas:

Fermentación por apilamiento es el método más habitual en África Occidental. Se suelen apilar en montones de diversos tamaños (que oscilan entre los veinte, hasta los mil kilos) con la pulpa del cacao, todo ello tapado con hojas de banana. Este proceso tarda entre unos cinco a seis días, en ningún caso llega a la semana. Los amontonamientos de menor tamaño, aunque ocupan más espacio en total, desarrollan un sabor más apreciado.

Fermentación en caja (se denomina también cacao beneficiado) es el método más empleado en las grandes plantaciones de Asia. Se suelen introducir los granos de cacao en unas cajas de madera que permiten almacenajes que oscilan entre la tonelada y las dos toneladas. Tienen una profundidad de un metro. Estas cajas se diseñan con el objeto de que estén ventiladas y la pulpa fluya. Los tiempos de fermentación son similares y en escasas plantaciones toma más de cinco días. Las cajas son movidas cada día, con el objeto de favorecer la aireación y esto favorece la fermentación aeróbica de las bacterias acetobacter y por lo tanto proporcionan un cacao con sabores más ácidos.

En pequeñas plantaciones de cacao suelen emplearse también canastas de mimbre, tapadas con hojas de banana y se produce allí la fermentación. La fermentación produce un residuo, denominado sudoración. En algunas plantaciones se practican variantes que consisten en dejar la mazorca sin abrir un par de días, procediendo a su apertura y posterior fermentado. Comprobando que se desarrollan de esta forma mejor los sabores. La determinación exacta del tiempo de fermentación es un arte preciso, por el cual dependerá el aroma del futuro chocolate.

Mecanismos de la fermentación del cacao

Corte transversal de la mazorca de cacao en el que puede verse la pulpa blanca, substrato de azúcares para el proceso de fermentación.

Los granos de cacao tras la fermentación poseen un color violáceo (o púrpura) debido a la presencia de antocianinas.

El substrato para la fermentación del cacao es la pulpa blanca es una mezcla de tejidos vegetales rica en azúcares (10-13 % glucosa y fructosa; 0.7 % sucrosa), sales (8-10 %), pentosanos (2-3 % pectina), ácidos orgánicos (1-2 %) y 0.6 % proteínas.3 Durante la fermentación su aspecto viscoso torna a líquido y fluye, "sudando" tal y como se menciona en el argot. La fermentación es un proceso no controlado por una mezcla de bacterias (lácticas y acéticas), así como levaduras. La producción de etanol y lactatos. La levadura que produce la fermentación ha sido investigada e intentado ser detectada desde que Preyer en 1913 la describiera como de la especie Saccharomyces theobroma,4 posteriormente fue reclasificada por Knapp (1937) como Torulopsis theobroma,5 pero no identificada por otros autores posteriores. La especie detectada por Martelli en la cáscara del cacao fue reclasificada posteriormente como Saccharomyces carlsbergensis. La cafeína es una de las substancias que aparece en la fermentación del cacao.5

Se encontraron especies de levaduras en los granos del cacao como las: saccharomyces rosei, la hansenula anomala, la pichia fermentans, la pichia membranaefaciens y la trichosporon cutaneum.3 Todas las especies aisladas fueron capaces de crecer en la pulpa del cacao (una especie de parénquima). Pero de todas ellas sólo S. rosei, la H. anomala y la P. fermentans exhibieron capacidad de lograr la fermentación de los azúcares de la pulpa. Las especies del género Saccharomyces fueron identificados como responsables de la fase de fermentación alcohólica del cacao. De las dos fases de fermentación, la alcohólica (anaeróbica) es la que primero ocurre siendo la acética la que ocurre posteriormente. La temperatura de la masa de granos del cacao puede alcanzar los 50 oC liberando los polifenoles, entre ellos la catechina.

Los cambios acaecidos durante la fermentación del cacao son objeto de numerosos estudios.1 Para los microorganismos no es posible introducirse en el interior de la cáscara, por lo que en realidad no es una auténtica fermentación, debido a que la auténtica fermentación ocurre en el exterior del grano. Los azúcares que posee la pulpa blanca son los responsables de favorecer que las levaduras comiencen la fermentación. Durante este proceso la temperatura crece a niveles que acaban matando la germinación, con lo que los enzimas se liberan. Estos enzimas provocan las reacciones que alteran el sabor de los granos. Las encimas liberadas en la fermentación: como por ejemplo las proteasas y las polifenol oxidasas.

Se liberan ácidos (ácido láctico y ácido acético), así como etanol (en concentraciones muy reducidas). La combinación entre el aumento de temperatura y el cambio de la acidez matan la germinación. Dependiendo de la aireación durante la fase de fermentación la fermentación acética proporciona más o menos ácidos al cacao. Otras reacciones que involucran a las proteínas y péptidos que reaccionan con los polifenoles proporcionan el color marrón asociado al cacao y al chocolate. Es particularmente importante la formación de aminoácidos durante esta fase, éstos proceden de la rotura de moléculas de proteína durante esta fase. Dos de los aminoácidos importantes en la formación de su sabor son: valina y glicina.

Secado

El proceso que se realiza a los granos de cacao, tras la fermentación es el secado. Se realiza con el objeto de detener el crecimiento de moho y poder realizar el transporte adecuadamente. El crecimiento de moho arruina al cacao, debido al mal olor que desarrolla. Este proceso de secado debe ser realizado bajo un estricto control, evitando un sobre-secado que haría a los granos frágiles y se rompieran liberando aromas. El secado se ha de controlar además en velocidad, un secado rápido dejaría los granos inmaduros, con una liberación de aromas poco apropiada. El contenido de humedad no debe exceder un seis por ciento, valores entre los siete y ocho favorecen al crecimiento de moho.6

En los países productores donde el clima lo permite, se suelen secar extendidos en grandes superficies al sol, extendidos sobre esterillas o alfombras. Estas suelen enrrollarse, y ponerse a salvo, si existe una amenaza de lluvia. El problema de este secado es la facilidad con la que se puede contaminar los granos, por la presencia de animales: principalmente pájaros y ganadería del lugar. Con el objeto de proteger el cacao de la lluvia, en algunos países se suele construir casas con tejados desplazables por medio de ruedas. Es frecuente que durante el secado se remuevan los granos con palas, operaciones que suelen realizar niños y mujeres.7 En zonas rurales, cientos de toneladas se secan en pequeñas bandejas o en cueros, con aves de corral, cerdos, perros y otros animales errando a sus anchas. En algunos casos, en ciertas regiones de América se practica todavía la danza del cacao: los nativos descalzos pisan y caminan sobre los granos y, de vez en cuando, durante la "danza" se rocía sobre los granos arcilla roja con agua para obtener un mejor color, pulido y protección contra los hongos durante el viaje a las fábricas de los países industrializados, donde se someterá a las transformaciones encaminadas a obtener finalmente el chocolate.

Almacenaje y transporte

Los granos secos se almacenan en lugares que no alcancen el 8% de humedad, evitando la proliferación de hongos. A veces se trasladan a naves espaciosas y se clasifican los granos de cacao en función de su tamaño, homogeneizando los calibres si fuera oportuno. Es tradicional el apilamiento en sacos de yute (e incluso de cáñamo) que permiten un peso entre los 60 y 65 kilos. Países como Ghana y Nigeria poseen pesos estandarizados de 63.5 kg. Se emplean sacos de yute por permitir el aireamiento del contenido, siendo además biodegradable.8 Los sacos almacenados deben transportarse lo antes posible, debido al ataque y espolio de los insectos del trópico.

El cacao en esta fase del proceso debe ser correctamente almacenado. Debe vigilarse la temperatura y la humedad relativa. Las sacas deberán tener una temperatura cercana a los 30 oC. El cacao posee, además, una capacidad de captación de olores y aromas. Los controles de calidad durante el transporte y almacenaje son muy habituales. Estos controles se realizan inspeccionando los granos de cacao, que se suelen abrir e inspeccionar visualmente. A comienzos del siglo XXI se está investigando nuevos procedimientos como es la criopreservación de los granos de cacao, con el objeto de mejorar las condiciones de transporte evitando interacciones con el entorno.

Procesado del chocolate

Torrefactora de cacao.

Descascarilladora de cacao.

Es habitual que el país, o la zona, productora de cacao esté distante de la zona productora del chocolate. Esto obliga al transporte del cacao a las zonas industriales. El transporte se suele hacer por mar en marina mercante, en algunas ocasiones resulta necesario preservar el cacao de ambientes y climas dañinos. La necesidad de mantener el cacao en un nivel de humedad por debajo del ocho por ciento no es sencillo en ambientes marinos. Es por esta razón por la que el cacao viaja en contenedores ventilados. La llegada del cacao a las factorías de chocolate, va seguida de una limpieza de granos. Es habitual que en las operaciones de secado y fermentación queden restos de arena, restos orgánicos, etc en los granos de cacao. La existencia de estos restos en las operaciones subsiguientes afectaría al sabor.

Tostado y descascarillado

Los cotiledones del cacao deben ser tostados en su entrada a la factoría. Esta operación desarrolla los componentes aromáticos y de sabor del cacao, al mismo tiempo que esteriliza los granos de posibles contaminaciones bacterianas (como por ejemplo la Salmonella). Algunos chocolateros establecen controles HACCP en algunas factorías con el objeto de determinar y controlar las contaminaciones y su posible propagación a diversas zonas de la fábrica. De todas formas la zona de torrefacción del cacao suele estar en dependencias separadas del resto de la chocolatería. Las tostadoras eran en los albores del siglo XIX unos hornos giratorios en forma de bola que giraban. Se procesaban cerca de unos cientos de quilos en los hornos. Debido a la exposición del grano de cacao a fuentes de calor para su tostado, resulta inevitable la pérdida de cierta cantidad de manteca de cacao. El tiempo de tostado suele oscilar entre los tres cuartos de hora y una hora completa, a temperaturas de entre 110 oC y los 140 oC.

El tostado de los granos del cacao ofrece un problema técnico, debido a que el tamaño medio de los granos ofrece una gran dispersión. Para que el tostado sea homogéneo es necesario que los granos tengan un calibre similar. A veces se consigue con el empleo de mallas separadoras. El tostado se produce durante diez minutos, máximo quince, y su desarrollo produce diversos componentes químicos de aroma por la aparición de diversas reacciones de Maillard durante el tostado. Durante el tostado de los granos también se produce la generación de aminoácidos por degradación de las proteínas.9 Además, se verifica una degradación de los polifenoles en las fases de fermentación, secado y finalmente en gran medida durante el tostado de los granos.10 En la actualidad se investiga la forma de reducir este descenso drástico en el contenido de polifenoles durante el procesado. Los polifenoles son percibidos por la industria como elementos beneficiosos para la salud de los consumidores.

El descascarillado consiste en la operación de separación de la cáscara del cotiledón del cacao. Esta operación se realiza en la factoría de chocolate. El objetivo consiste en mantener lo más intacto el cotiledón del cacao. En muchas ocasiones se somete a los granos de cacao a una fuente de calor intenso durante un breve periodo de tiempo. A veces se emplea vapor de agua saturada o modernamente mediante el empleo de lámparas que emiten radiación infrarroja.

Mecanismos del cacao durante el tostado

Los granos de cacao sin tostar son amargos y astringentes. Las altas temperaturas alcanzadas durante el tostado favorecen que muchos de los ácidos se evaporen y salgan, en especial el ácido etanoico (denominado también acético). Otros ácidos menos volátiles como el oxálico y el láctico permanecen en los granos tostados. El mecanismo más importante durante el tostado es el de las reacciones de Maillard y proporciona sabores y aromas al cacao. Consiste en un centenar de reacciones que proporcionan diversos compuestos como las pirazinas, la formación de aldehídos, teobromina y glutamina.

Molido del cacao

Prensa hidráulica empleada a comienzos del siglo XX en la extracción de la manteca.

Tras eliminar la cáscara de los cotiledones, resulta necesario moler el cacao con el objeto de poder separar la masa de cacao de su manteca. Durante el proceso es necesario una cierta cantidad de manteca con el objeto de mantener la masa fluida y fácilmente manipulable. El proceso de molido necesita realizarse hasta lograr partículas menores de 30 micrones, y esto supone moler los granos unas cien veces con un molino de cacao de finales del siglo XIX. En la actualidad esta operación lleva menos tiempo. Se emplean diversos tipos de molinos:

Molino de impactos funciona impactando los granos de cacao en oleadas contra unas paletas que giran a alta velocidad. Este impacto suele calentar las partículas y fundir parte de la manteca.

Molino de disco consiste en tres pares de discos de carborundum que giran a alta velocidad y mediante la fuerza centrífuga los granos son presionados hasta disgregarse en pequeñas partículas.

Molino de bolas este método es el más habitual en las factorías chocolateras. El sistema consiste en un recipiente lleno de bolas de acero, el eje central gira moviendo las bolas del recipiente. La acción rotante de las bolas desmenuza el cacao.

El resultado final del molido es una masa fluida de manteca y cacao. Esta masa se denomina licor (en los países anglosajones lo denominan cocoa liquor).

Prensado del cacao

La mezcla resultante del molido del cacao debe pasar por un proceso de separación de la masa de cacao y de extracción de la manteca. Para ello es tradicional emplear prensas hidráulicas que alcancen de 40 a 50 MPa. Los granos molidos poseen aproximadamente la mitad de su peso en cacao. Para extraerlo se comienza presionando poco a poco, de esta forma se extrae el contenido graso de la mezcla. La masa de cacao restante, ya desprovista de su parte grasa, sale de la prensa al liberarse esta y tiene forma de pastilla. La pastilla suele ir a parar a una cinta de transporte: esto es la masa de cacao. El contenido graso de la masa de cacao se reduce a un 20 % de su peso. En esta fase de prensado es cuando se añade al cacao el emulgente lecitina (E322).

Molido de la masa de cacao

La masa de cacao (ya denominada chocolate) debe continuarse moliendo con los otros constituyentes (azúcares y leche en polvo si fuera el caso) hasta alcanzar el tamaño promedio de 30 Micrómetro. En este molido se añade los cristales de azúcares que se reducen de tamaño en la molienda por un factor de 100, es decir pasan de una escala de décimas de milímetros a micras. El método tradicional era moler por separado los azúcares y el polvo de leche y luego hacer un molido de la masa de cacao edulcorada. El problema técnico es el de ventilar los rodillos del molino, que dada las altas temperaturas alcanzadas pueden afectar al azúcar cristalina y provocar un cambio de estado cristalino a un estado amorfo.

En la actualidad se realiza este proceso en una máquina que combina los tres molidos en una sola operación compuesta. Esta máquina se compone de unos grandes cilindros (por regla general son un total de cinco) que dispuestos horizontalmente giran triturando los cristales de azúcar y la masa de cacao. El resultado final de este molido es una masa dulce que posee una dispersión de partículas de tamaño que oscila entre los 15 y 30 micrones. El cacao destinado a la fabricación de las bebidas de cacao azucaradas suele salir de esta fase (generalmente tras haber sometido a la masa a un proceso holandés de alcalinización).

Conchado

Véase también: Concheado

La fermentación inicial de los granos de cacao proporciona compuestos ácidos que se van eliminando en las fases iniciales, tal es la operación de tostado que elimina los ácidos más volátiles (como el acético). Otros ácidos menos volátiles como el oxálico y el láctico permanecen en los granos tostadas y son eliminados en este proceso de concheado, proporcionando un sabor más suave y achocolatado. El método fue inventado en 1878 por el chocolatero suizo Rudi Lindt y ofrece la posibilidad de controlar los últimos aspectos del producto final. La masa de cacao ya molida que entra en la máquina de concheado necesita que, microscópicamente, las partículas de cacao y azúcar se vean recubiertas homogéneamente por la manteca. Luego, las operaciones de concheado proporcionan una homogeneización a la textura del chocolate, siendo la última operación antes de ser empaquetado o procesado en otros productos.

Video: https://i.ytimg.com/an_webp/ZS8IL8LtKrw/mqdefault_6s.webp?du=3000&sqp=CNyMjuwF&rs=AOn4CLBGNyhQ7PzVfXb5k1VtZpYDOyQl-w

-Zapatos:1. Almacenamiento de materiales: La elaboración de calzado sintético tenis se inicia con la recepción de los insumos en la fábrica. Se tienen clasificados y ordenados el tipo de material, piel sintética, tintas, lacas, suelas, adhesivos.

2. Transporte al área de proceso: Los materiales seleccionados se transportan al área de producción.

3. Corte de piezas: Se realiza mediante la moldura de acuerdo con la medida que se requiera para dar forma a la piel sintética, según el modelo diseñado en una actividad que pueda ser externa a la empresa.

4. Unión de piezas: Se reúnen las piezas de un lote para su posterior elaboración. Cada zapato lleva de 7 a 12 piezas según el modelo.

5. Maquinado de corte: Se requieren varios procesos:

Foliado: es la impresión en los forros de la clave, número de lote, modelo número de par, tamaño o medida del tenis; para su rápida selección e identificación.

Grabado: impresión de la marca en la plantilla

Perforado: en algunos casos se lleva a cabo de acuerdo al diseño

Encasquillar: antes del montado, se pone el casquillo y contrahorte. El casquillo es lo que le da fuerza y forma a la puntera del zapato para darle mayor consistencia.

6. Montado: Se selecciona la horma de acuerdo a la numeración para conformar, fijar la planta a base de clavos y cemento, esto se hace manualmente y se utiliza una máquina especial para presionar y que quede bien realizado y conformado el zapato. Se montan puntas y talones. Después se realiza el proceso de asentar que consiste en hacer que el corte asiente perfectamente en la horma.

7. Ensuelado por proceso de pegado tradicional: Las suelas se compran hechas, primero se marca la suela, después se realiza el cardado, en la parte de la suela que se ha de pegar al corte en una máquina especial se hacen unas hendiduras para que el pegamento se impregne mejor y posteriormente se realiza pegado de suela. Para el pegado de la suela se incrementa la temperatura en una máquina especial que pega a presión a la suela durante 30 segundos, por último se desmonta la horma.

8. Acabado: Se pegan las plantilla se pintan los cantos de suelas y forros, se realiza el lavado del corte y forros con jabón especial; se desmancha el zapato de residuos del proceso productivo.

9. Pigmentado: Esto se realiza con el objeto de uniformizar el color, el tenis se retoca con laca para darle brillo, lo cual se realiza con cepillos giratorios.

10. Empaque: Se imprime el número de modelo número del tenis y se guarda el producto en cajas de cartón.

11. Almacenamiento del producto terminado: Una vez empacado se procede a clasificar los tenis terminados en anaqueles, por estilo y número.

Para la unión de la suela con el cuerpo del producto existen diferentes procesos como el pegado y cosido. Para el pegado son de mayor uso los adhesivos de poliuretano ya que proporcionan una mayor durabilidad de unión de la suela en el calzado.

Video: https://www.youtube.com/watch?v=V25eP7kA3mk

-Carton:

Paso 1: Máquina de corrugado

cómo se hace el cartónUna vez fabricado el papel en formato de bobinas, éste pasa por una máquina con rodillos pesados (que puede llegar a ser de 91m de largo). Los rodillos tienen dos funciones principales: primero unos rodillos cumplen la función de precalentamiento.

Después, el papel, ya previamente calentado, se encuentra con unos rodillos con estrías o rebordes que doblan el papel para convertirlo en cartón corrugado (llamada onduladora). Gracias a éstos últimos, el papel consigue la ondulación.

Paso 2: El encolado

Cuando el papel ya tiene las ondulaciones, se pone entre dos hojas de papel kraft. Es en este proceso donde se realiza el encolado.

Éste se desarrolla mediante un conjunto de rodillos y cola de almidón. Con la finalidad de poder fijar las hojas de papel kraft al papel ondulado.

Por último, el cartón (es decir, el papel corrugado con las dos hojas de papel kraft), pasa por unos rodillos para que quede todo correctamente fijado.

cómo se hace el cartón

Paso 3: Troquelado

El troquelado es el proceso por el que se corta el cartón con la forma que se quiere adquirir de la caja. El troquel es un molde personalizado según el modelo de caja con unas cuchillas que permiten obtener el tamaño de caja que se desee. La troqueladora ejerce presión al troquel con el fin que éste corte sin problemas la plancha de cartón.

Así pues, el troquelado puede ser de dos tipos diferentes:

Troquelado plano: El troquel es plano e incide perpendicularmente sobre la plancha. De esta forma, se consigue un corte preciso.

Troquelado rotativo: El troquel en este caso es semicircular e incide de forma oblicua sobre la plancha. En este caso la tolerancia en el corte puede alcanzar a los dos milímetros.

El mundo del cartón explicado a través de infografías. Parte II

Paso 4: Plegado, pegado y grapado

cómo se hace el cartónSegún las especificaciones del embalaje, las máquinas de pegado administran cola en diferentes puntos de la plancha de cartón. Y, posteriormente, se procede al plegado de éstas. Quedando finalmente la forma de caja. Cabe destacar que, algunas cajas de grandes dimensiones, además del pegado, también se grapan con el objetivo de reforzar la unión de las planchas.

Paso 5: El proceso de calidad

cómo se hace el cartónEl último paso es controlar la calidad de los papeles kraft, del papel corrugado, del encolado y que el acabado esté perfecto.

De esta forma, se garantiza que las cajas de cartón cumplen con las garantías del fabricante y con las expectativas del cliente final.

Video: https://youtu.be/GeZDRN8PT3c

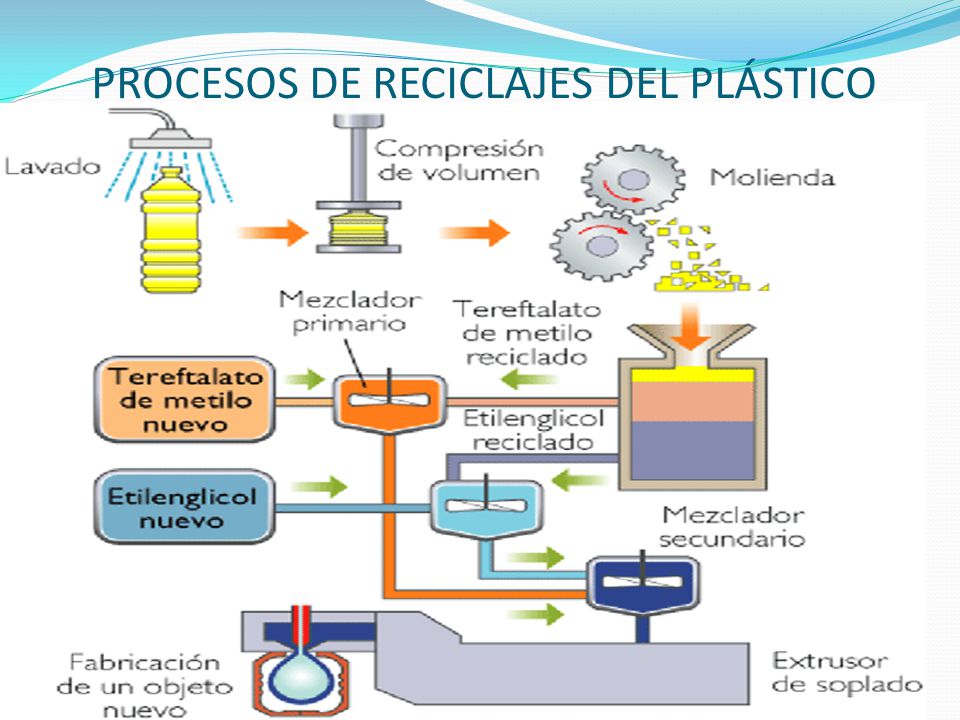

-Plastico: La fabricación de los plásticos y sus manufacturas implica cuatro pasos básicos:

obtención de las materias primas

síntesis del polímero básico

composición del polímero como un producto utilizable industrialmente

moldeo o deformación del plástico a su forma definitiva.

Técnicas de Moldeo de los Plásticos

El moldeo de los plásticos consiste en dar las formas y medidas deseadas a un plástico por medio de un molde. El molde es una pieza hueca en la que se vierte el plástico fundido para que adquiera su forma. Para ello los plásticos se introducen a presión en los moldes. En función del tipo de presión, tenemos estos dos tipos:

Moldeo a Alta Presión

Se realiza mediante máquinas hidráulicas que ejercen la presión suficiente para el moldeado de las piezas. Básicamente existen tres tipos: compresión, inyección y extrusión.

Compresión:

en este proceso, el plástico en polvo es calentado y comprimido entre las dos partes de un molde mediante la acción de una prensa hidráulica, ya que la presión requerida en este proceso es muy grande.

Este proceso se usa para obtener pequeñas piezas de baquelita, como los mangos aislantes del calor de los recipientes y utensilios de cocina.

inyecciónInyección:

consiste en introducir el plástico granulado dentro de un cilindro, donde se calienta. En el interior del cilindro hay un tornillo sinfín que actúa de igual manera que el émbolo de una jeringuilla. Cuando el plástico se reblandece lo suficiente, el tornillo sinfín lo inyecta a alta presión en el interior de un molde de acero para darle forma. El molde y el plástico inyectado se enfrían mediante unos canales interiores por los que circula agua. Por su economía y rapidez, el moldeo por inyección resulta muy indicado para la producción de grandes series de piezas. Por este procedimiento se fabrican palanganas, cubos, carcasas, componentes del automóvil, etc.

extrusiónExtrusión:

consiste en moldear productos de manera continua, ya que el material es empujado por un tornillo sinfín a través de un cilindro que acaba en una boquilla, lo que produce una tira de longitud indefinida. Cambiando la forma de la boquilla se pueden obtener barras de distintos perfiles. También se emplea este procedimiento para la fabricación de tuberías, inyectando aire a presión a través de un orificio en la punta del cabezal. Regulando la presión del aire se pueden conseguir tubos de distintos espesores.

Moldeo a Baja Presión

Se emplea para dar forma a láminas de plástico mediante la aplicación de calor y presión hasta adaptarlas a un molde. Se emplean, básicamente, dos procedimientos:

El primero consiste en efectuar el vacío absorbiendo el aire que hay entre la lámina y el molde, de manera que ésta se adapte a la forma del molde. Este tipo de moldeado se emplea para la obtención de envases de productos alimenticios en moldes que reproducen la forma de los objetos que han de contener.

sopladoEl segundo procedimiento consiste en aplicar aire a presión contra la lámina de plástico hasta adaptarla al molde. Este procedimiento se denomina moldeo por soplado, como el caso de la extrusión, aunque se trata de dos técnicas totalmente diferentes. Se emplea para la fabricación de cúpulas, piezas huecas, etc.

OTRAS TÉCNICAS DE CONFORMACIÓN

Colada

La colada consiste en el vertido del material plástico en estado líquido dentro de un molde, donde fragua y se solidifica. La colada es útil para fabricar pocas piezas o cuando emplean moldes de materiales baratos de poca duración, como escayola o madera. Debido a su lentitud, este procedimiento no resulta útil para la fabricación de grandes series de piezas.

Espumado

Consiste en introducir aire u otro gas en el interior de la masa de plástico de manera que se formen burbujas permanentes. Por este procedimiento se obtiene la espuma de poliestireno, la espuma de poliuretano (PUR), etc. Con estos materiales se fabrican colchones, aislantes termo-acústicos, esponjas, embalajes, cascos de ciclismo y patinaje, plafones ligeros y otros.

Calandrado

Consiste en hacer pasar el material plástico a través de unos rodillos que producen, mediante presión, láminas de plástico flexibles de diferente espesor. Estas láminas se utilizan para fabricar hules, impermeables o planchas de plástico de poco grosor.

Video: https://www.youtube.com/watch?v=WGaOq282FyI

TEMAS

Competencias

Tengo en cuenta normas de mantenimiento y utilización de artefactos, productos, servicios, procesos y sistemas tecnológicos de mi entorno para uso eficiente y seguro.

Habilidades

1 Utilizo responsable y autonomamente las tecnologías de la información y la comunicación para aprender, investigar y comunicarme con otras personas.

2 Sustento con argumentos la selección y utilización de un producto natural o tecnológico para resolver una necesidad o problema.

Componentes

Apropiación y uso de la tecnología

Tópicos

1 Procesos de fabricación

2 Herramientas web 2.0

Conceptos clave

1 Comunidad.

2 Comunicación.

3 Innovación.

jueves, 8 de agosto de 2019

TALLER TORRE TRUMP

1. Consulta y escribe la historia

2. Explica los materiales que se utilizaron para la construcción de ese monumento.

3. Explique que tipo de estructura es.

4. Explique los elementos que lo componen.

5. Inserte 5 fotos del monumento.

6. Inserta dos vídeos sobre el monumento.

7. Escriba por que eligió ese monumento.

8. Webgrafia.

RTA1:Empire State. Está en el 350 de la Quinta Avenida, con sus 102 pisos que fueron antaño la admiración del universo, al ser el edificio más alto del mundo con 450 metros de altura.

El Empire State es el edificio más famoso y querido de Nueva York. Fue inaugurado el 1 de mayo de 1931 por el presidente Hoover, quien activó las luces del edificio desde Washington. Durante 40 años ostentó el título de edificio más alto del mundo, perdiéndolo tras la construcción de las Torres Gemelas del World Trade Center.

El Empire State ocupa el mismo terreno en el que estaba ubicado el primer Waldorf-Astoria Hotel, que fue vendido en 1928 por su propietario, John Jacob, Jr, a John Jakob Raskob, fundador de General Motors.

Construccion:

Las obras del edificio comenzaron en marzo de 1930 y fueron dirigidas por Shreve, Lamb & Harmon Associates. Se construyó a una gran velocidad, con un promedio de 4.5 pisos a la semana, completándose en un año y 45 días, durante los cuales trabajaron al mismo tiempo más de 3000 obreros.. Mide 443.2 metros de altura, incluyendo la antena de 62 metros, y tiene 102 pisos. La base de la antena se proyectó como amarre para dirigibles, pero la idea tuvo que abandonarse tras dos intentos fallidos de amarre que estuvieron a punto de provocar un accidente.

El edificio se construyó en plena crisis económica, lo que le afectó gravemente en el arrendamiento de las oficinas, ocupándose tan sólo el 25 por ciento de ellas en su apertura y ganándose el apodo de "Empty State Building". La recuperación económica del país no se produjo hasta la década de los 40, momento en el que los despachos del Empire State comenzaron a llenarse. En los años 50, fue vendido en tres ocasiones firmándose contratos de arrendamiento a largo plazo, asegurándose de esta manera la ocupación del edificio.

El nombre deriva del estado de Nueva York, el Estado Imperio, el diseño es de los arquitectos Shreve, Lamb y Hermon que utilizaron lo mejor del estilo art decó. El acceso por las escaleras consta de 1860 escalones, en ellos se realiza la conocida maratón de los neoyorkinos, en un ascenso que puede demandar entre 30 minutos y dos horas.

RTA2:La cantidad de materiales es en general, muy grande y los metros cuadrados necesarios que hicieron falta para su construcción fueron 650.000 metros cuadrados.

Los materiales fueron:

-10 millones de ladrillos.

-200.000 pies cúbicos de piedra.

-60.000 toneladas de acero para su estructura.

-120 kilómetros de tuberías.

-2.000 kilómetros de de cable telefónico.

Fueron necesarios 3.000 obreros, 410 días para su construcción, costo 41 millones de dólares.

Consume 40 millones de kw/hora de energía.

RTA3:La Trump Tower es uno de los cien edificios más altos de Nueva York. La torre es una estructura de hormigón reforzado, con un núcleo reforzado, y fue la estructura más alta de este tipo en Nueva York cuando fue construida.

RTA4:La Trump World Tower es un rascacielos residencial situado en el 845 de United Nations .Diseñado por el arquitecto griego Costas Kondylis, el edificio tiene 262 metros y 72 plantas construidas.

RTA5:

RTA6: https://youtu.be/LLCF4OLuMxQ

https://youtu.be/zPVAqozW3no

RTA7: Elegí este monumento por que me parece muy lujoso y su estructura me daba un poco de curiosidad ya que el edificio tiene una forma rara y quise investigarla.

RTA8:

https://www.ecured.cu/Empire_State

http://bequimi.blogspot.com/2016/04/materiales-y-construcciones.html

2. Explica los materiales que se utilizaron para la construcción de ese monumento.

3. Explique que tipo de estructura es.

4. Explique los elementos que lo componen.

5. Inserte 5 fotos del monumento.

6. Inserta dos vídeos sobre el monumento.

7. Escriba por que eligió ese monumento.

8. Webgrafia.

RTA1:Empire State. Está en el 350 de la Quinta Avenida, con sus 102 pisos que fueron antaño la admiración del universo, al ser el edificio más alto del mundo con 450 metros de altura.

El Empire State es el edificio más famoso y querido de Nueva York. Fue inaugurado el 1 de mayo de 1931 por el presidente Hoover, quien activó las luces del edificio desde Washington. Durante 40 años ostentó el título de edificio más alto del mundo, perdiéndolo tras la construcción de las Torres Gemelas del World Trade Center.

El Empire State ocupa el mismo terreno en el que estaba ubicado el primer Waldorf-Astoria Hotel, que fue vendido en 1928 por su propietario, John Jacob, Jr, a John Jakob Raskob, fundador de General Motors.

Construccion:

Las obras del edificio comenzaron en marzo de 1930 y fueron dirigidas por Shreve, Lamb & Harmon Associates. Se construyó a una gran velocidad, con un promedio de 4.5 pisos a la semana, completándose en un año y 45 días, durante los cuales trabajaron al mismo tiempo más de 3000 obreros.. Mide 443.2 metros de altura, incluyendo la antena de 62 metros, y tiene 102 pisos. La base de la antena se proyectó como amarre para dirigibles, pero la idea tuvo que abandonarse tras dos intentos fallidos de amarre que estuvieron a punto de provocar un accidente.

El edificio se construyó en plena crisis económica, lo que le afectó gravemente en el arrendamiento de las oficinas, ocupándose tan sólo el 25 por ciento de ellas en su apertura y ganándose el apodo de "Empty State Building". La recuperación económica del país no se produjo hasta la década de los 40, momento en el que los despachos del Empire State comenzaron a llenarse. En los años 50, fue vendido en tres ocasiones firmándose contratos de arrendamiento a largo plazo, asegurándose de esta manera la ocupación del edificio.

El nombre deriva del estado de Nueva York, el Estado Imperio, el diseño es de los arquitectos Shreve, Lamb y Hermon que utilizaron lo mejor del estilo art decó. El acceso por las escaleras consta de 1860 escalones, en ellos se realiza la conocida maratón de los neoyorkinos, en un ascenso que puede demandar entre 30 minutos y dos horas.

RTA2:La cantidad de materiales es en general, muy grande y los metros cuadrados necesarios que hicieron falta para su construcción fueron 650.000 metros cuadrados.

Los materiales fueron:

-10 millones de ladrillos.

-200.000 pies cúbicos de piedra.

-60.000 toneladas de acero para su estructura.

-120 kilómetros de tuberías.

-2.000 kilómetros de de cable telefónico.

Fueron necesarios 3.000 obreros, 410 días para su construcción, costo 41 millones de dólares.

Consume 40 millones de kw/hora de energía.

RTA3:La Trump Tower es uno de los cien edificios más altos de Nueva York. La torre es una estructura de hormigón reforzado, con un núcleo reforzado, y fue la estructura más alta de este tipo en Nueva York cuando fue construida.

RTA4:La Trump World Tower es un rascacielos residencial situado en el 845 de United Nations .Diseñado por el arquitecto griego Costas Kondylis, el edificio tiene 262 metros y 72 plantas construidas.

RTA5:

RTA6: https://youtu.be/LLCF4OLuMxQ

https://youtu.be/zPVAqozW3no

RTA7: Elegí este monumento por que me parece muy lujoso y su estructura me daba un poco de curiosidad ya que el edificio tiene una forma rara y quise investigarla.

RTA8:

https://www.ecured.cu/Empire_State

http://bequimi.blogspot.com/2016/04/materiales-y-construcciones.html

https://es.wikipedia.org › wiki › Trump_Tower

jueves, 1 de agosto de 2019

TALLER DE ESTRUCTURAS 2

1 Consulta y escribe cuales son los elementos estructurales verticales , horizontales, curvos y lineales explique cada uno de ellos.

2 Explica que son los puentes con sus partes e inserta una imagen que muestre sus partes.

3 Consulta y explica los tipos de puentes según su forma y material usado para la construcción.

4 Explica que es una estructura metálica.

5 Explica los tipos de estructuras mecánicas que existen.

6 Explica 5 ejemplos de estructuras metálicas con su respectiva imagen.

7 Escribir la infografia.

RTA1:

Elementos lineales

Los elementos lineales o unidimensionales o prismas mecánicos, están generalmente sometidos a un estado de tensión plana con esfuerzos tensiones grandes en la dirección de línea baricéntrica (que puede ser recto o curvo). Geométricamente son alargados siendo la dimensión según dicha línea (altura, luz, o longitud de arco), mucho mayor que las dimensiones según la sección transversal, perpendicular en cada punto a la línea barométrica. Los elementos lineales más comunes son según su posición y forma:

-Verticales, comprimidos y rectos: Columna (sección circular) o pilares (sección poligonal), pilote (cimentación).

-Horizontales, flexionados y rectos: viga o arquitrabe, dintel, zapata corrida para cimentación, correa de sustentación de cubierta.

-Diagonales y rectos: Barras de arriostramiento de cruces de San Andrés, barras diagonales de una celosía o entramado triangulado, en este caso los esfuerzos pueden ser de flexión tracción dominante o compresión dominante.

-Flexionados y curvos, que corresponden a arcos continuos cuando los esfuerzos se dan según el plano de curvatura o a vigas balcón cuando los esfuerzos son perpendiculares al plano de curvatura.

RTA2: Un puente es una construcción que permite salvar un accidente geográfico como un río, un cañón, un valle, una carretera, un camino, una vía férrea, un cuerpo de agua o cualquier otro obstáculo físico.1 El diseño de cada puente varía dependiendo de su función y de la naturaleza del terreno sobre el que se construye.

Su proyecto y su cálculo pertenecen a la ingeniería estructural,2 siendo numerosos los tipos de diseños que se han aplicado a lo largo de la historia, influidos por los materiales disponibles, las técnicas desarrolladas y las consideraciones económicas, entre otros factores. Al momento de analizar el diseño de un puente, la calidad del suelo o roca donde habrá de apoyarse y el régimen del río por encima del que cruza son de suma importancia para garantizar la vida del mismo.

Partesw de un puente:Asiento

Forma parte del bastión en el cual el tramo descansa, también está ubicado en los extremos de los tramos diferentes de las pilas.

Ripio o Relleno

Es sostenido por los estribos y es un sustituto de materiales removidos como la arena, la tierra y las rocas; también sirve de reforzamiento para la resistencia de las pilastras y los bastiones.

Luz de los bastiones

Es la distancia media que existe entre los bastiones consecutivos y las paredes internas de pilas.

Losa de Acceso

Superficie del rodamiento en la cual la ménsula se apoya.

Tramo

Porción del puente en la que se sostienen las pilastras o los bastiones.

Ménsula

Es un recurso arquitectónico de aspecto tradicional en el cual se descarga el sobrepeso de las pilas y de los bastiones.

Bastión

Sirve de apoyo para el tramo en la subestructura.

Asiento

Forma parte del bastión en el cual el tramo descansa, también está ubicado en los extremos de los tramos diferentes de las pilas.

Tablero

Esta es la base superior del rodaje que se utiliza para repartir la carga a largueros y a vigas en momentos específicos.

La estructura del tablero puede estar elaborada para servir de base a una vía férrea, a un canal de riego o a un canal de navegación, en estos dos últimos casos se le llamaría puente canal y también a una tubería, en el cual su nombre sería puente tubo.

Contraventeo

Este es un sistema que proporciona rigidez a la estructura del puente.

Apoyos

Los apoyos son ensamblajes y placas que son diseñados específicamente para repartir, transmitir y recibir las reacciones de la estructura del puente. Algunos tipos de apoyos son los balancines y los rodines.

Viga Transversal

Es una armadura de conexión que se localiza entre las vigas principales. Una de ellas son las vigas de celosía.

Vientos o arriostrados laterales

Sirven para conectar a las armaduras y proporcionarles rigidez.

Otras secciones diversas

Las juntas de expansión, los goznes, las placas de unión, los marcos rígidos, la superficie de rodamiento y las vigas de distintas categorías.

Cabeza del puente

Es una fortificación armada que sirve de protección al extremo de un puente que se encuentra cercano a una posición enemiga.

Pretil

El pretil es un murete de seguridad que se elabora en los puentes para impedir caídas o para establecer límites en una zona de tránsito.

Barandilla

También llamada baranda, es una clase de parapeto que está conformado por balaustres y se utiliza como un elemento de protección.

RTA3: Los puentes son estructuras que los seres humanos han ido construyendo a lo largo de los tiempos para superar las diferentes barreras naturales con las que se han encontrado y poder transportar así sus mercancías, permitir la circulación de las gentes y trasladar sustancias de un sitio a otro.

Dependiendo el uso que se les dé, algunos de ellos reciben nombres particulares, como acueductos, cuando se emplean para la conducción del agua, viaductos, si soportan el paso de carreteras y vías férreas, y pasarelas, están destinados exclusivamente a la circulación de personas.

Las características de los puentes están ligadas a las de los materiales con los que se construyen:

Los puentes de madera, aunque son rápidos de construir y de bajo coste, son poco resistentes y duraderos, ya que son muy sensibles a los agentes atmosféricos, como la lluvia y el viento, por lo que requieren un mantenimiento continuado y costoso. Su bajo coste (debido a la abundancia de madera, sobre todo en la antigüedad) y la facilidad para labrar la madera pueden explicar que los primeros puentes construidos fueran de madera.

Los puentes de piedra, de los que los romanos fueron grandes constructores, son tremendamente resistentes, compactos y duraderos, aunque en la actualidad su construcción es muy costosa. Los cuidados necesarios para su mantenimiento son escasos, ya que resisten muy bien los agentes climáticos. Desde el hombre consiguió dominar la técnica del arco este tipo de puentes dominó durante siglos. Sólo la revolución industrial con las nacientes técnicas de construcción con hierro pudo amortiguar este dominio.

Los puentes metálicos son muy versátiles, permiten diseños de grandes luces, se construyen con rapidez, pero son caros de construir y además están sometidos a la acción corrosiva, tanto de los agentes atmosféricos como de los gases y humos de las fábricas y ciudades, lo que supone un mantenimiento caro. El primer puente metálico fue construido en hierro en Coolbrookdale (Inglaterra)

Los puentes de hormigón armado son de montaje rápido, ya que admiten en muchas ocasiones elementos prefabricados, son resistentes, permiten superar luces mayores que los puentes de piedra, aunque menores que los de hierro, y tienen unos gastos de mantenimiento muy escasos, ya que son muy resistentes a la acción de los agentes atmosféricos

Básicamente, las formas que adoptan los puentes son tres, que, por otra parte, están directamente relacionadas con los esfuerzos que soportan sus elementos constructivos. Estas configuraciones son:

Puentes de viga: Están formados fundamentalmente por elementos horizontales que se apoyan en sus extremos sobre soportes o pilares. Mientras que la fuerza que se transmite a través de los pilares es vertical y hacia abajo y, por lo tanto, éstos se ven sometidos a esfuerzos de compresión, las vigas o elementos horizontales tienden a flexionarse como consecuencia de las cargas que soportan. El esfuerzo de flexión supone una compresión en la zona superior de las vigas y una tracción en la inferior.

Puentes de arco: Están constituidos básicamente por una sección curvada hacia arriba que se apoya en unos soportes o estribos y que abarca una luz o espacio vacío. En ciertas ocasiones el arco es el que soporta el tablero (arco bajo tablero) del puente sobre el que se circula, mediante una serie de soportes auxiliares, mientras que en otras de él es del que pende el tablero (arco sobre tablero) mediante la utilización de tirantes. La sección curvada del puente está siempre sometida a esfuerzos de compresión, igual que los soportes, tanto del arco como los auxiliares que sustentan el tablero. Los tirantes soportan esfuerzos de tracción.

Puentes colgantes: Están formados por un tablero por el que se circula, que pende, mediante un gran número de tirantes, de dos grandes cables que forman sendas catenarias y que están anclados en los extremos del puente y sujetos por grandes torres de hormigón o acero. Con excepción de las torres o pilares que soportan los grandes cables portantes y que están sometidos a esfuerzos de compresión, los demás elementos del puente, es decir, cables y tirantes, están sometidos a esfuerzos de tracción.

RTA4: La Estructuras Metálicas son las que la mayor parte de los elementos o partes que la forman son de metal (más del 80%), normalmente acero. A una estructura de este tipo se le puede llamar Estructura de Acero.

El acero tiene 3 grandes ventajas a la hora de construir estructuras:

- Soporta grandes esfuerzos o pesos sin romperse.

- Es flexible. Se puede doblar sin romperse hasta ciertas fuerzas. Un edificio de acero puede flexionar cuando se empuja a un lado por ejemplo, por el viento o un terremoto.

- Tiene Plasticidad. Incluso puede doblarse (plasticidad) sin romperse. Esta propiedad permite que los edificios de acero se deformen, dando así a la advertencia a los habitantes para escapar.

Una estructura de acero rara vez se derrumba. El acero en la mayoría de los casos se comporta mucho mejor en el terremoto que la mayoría de otros materiales debido a sus propiedades.

Una desventaja es que pierden su propiedades en altas temperaturas, lo que hace que no se comporten bien en los incendios.

Una estructura metálica es cualquier estructura donde la mayoría de las partes que la forman son materiales metálicos, normalmente acero. Las estructuras metálicas se utilizan por norma general en el sector industrial porque tienen excelentes características para la construcción, son muy funcionales y su coste de producción suele ser más barato que otro tipo de estructuras. Normalmente cualquier proyecto de ingeniería, arquitectura, entre otros.

RTA5: Los diferentes Tipos De Estructuras Metalicas hacen referencia a cualquier estructura metálica, que cumpla con las normas generales en el sector industrial para ser utilizadas en la construcción. Se caracterizan por ser muy funcionales y tener un coste de producción muy bajo, con respecto a otro tipo de estructuras.

3. Estructuras Trianguladas

Son estructuras formadas por elementos lineales de poca sección denominadas barras que crean superficies estructurales planas o tridimensionales mediante la repetición de formas triangulares. Se caracterizan por la posición de las barras formando triángulos. Una de las ventajas de este tipo de estructuras, es que resultan ser muy resistentes y ligeras a la vez. Este tipo de estructuras suelen utilizarse para la construcción de puentes y torres industriales.

4. Estructuras Colgantes

Son aquellas estructuras que se basan en la utilización de cables o tirantes unidos a soportes muy resistentes, funcionando como tracción para aguantar el peso de otros elementos. Los tirantes estabilizan la estructura y son mayormente empleados para la construcción de diferentes tipos de puentes.

5. Estructuras Laminares

La estructura laminar suele ser delgada y curva. A pesar de dar la impresión de no ser un tipo de material resistente, cuando se conectan las láminas entre sí se forma una capa resistente que aguanta sin problemas cargas exteriores por medio de la compresión. Incluso la característica de ser delgadas evita tensiones de flexión y cortes en su anatomía. Por ello, este tipo de estructuras son empleadas para el armado de automóviles y aviones.

RTA7:

https://es.wikipedia.org/wiki/Elemento_estructural

https://www.partesdel.com/puente.html

https://thales.cica.es/rd/Recursos/rd99/ed99-0053-02/contenido/9_clasificacion_puentes.htm

https://blog.laminasyaceros.com

RTA2: Un puente es una construcción que permite salvar un accidente geográfico como un río, un cañón, un valle, una carretera, un camino, una vía férrea, un cuerpo de agua o cualquier otro obstáculo físico.1 El diseño de cada puente varía dependiendo de su función y de la naturaleza del terreno sobre el que se construye.

Su proyecto y su cálculo pertenecen a la ingeniería estructural,2 siendo numerosos los tipos de diseños que se han aplicado a lo largo de la historia, influidos por los materiales disponibles, las técnicas desarrolladas y las consideraciones económicas, entre otros factores. Al momento de analizar el diseño de un puente, la calidad del suelo o roca donde habrá de apoyarse y el régimen del río por encima del que cruza son de suma importancia para garantizar la vida del mismo.

Partesw de un puente:Asiento

Forma parte del bastión en el cual el tramo descansa, también está ubicado en los extremos de los tramos diferentes de las pilas.

Ripio o Relleno

Es sostenido por los estribos y es un sustituto de materiales removidos como la arena, la tierra y las rocas; también sirve de reforzamiento para la resistencia de las pilastras y los bastiones.

Luz de los bastiones

Es la distancia media que existe entre los bastiones consecutivos y las paredes internas de pilas.

Losa de Acceso

Superficie del rodamiento en la cual la ménsula se apoya.

Tramo

Porción del puente en la que se sostienen las pilastras o los bastiones.

Ménsula

Es un recurso arquitectónico de aspecto tradicional en el cual se descarga el sobrepeso de las pilas y de los bastiones.

Bastión

Sirve de apoyo para el tramo en la subestructura.

Asiento

Forma parte del bastión en el cual el tramo descansa, también está ubicado en los extremos de los tramos diferentes de las pilas.

Tablero

Esta es la base superior del rodaje que se utiliza para repartir la carga a largueros y a vigas en momentos específicos.

La estructura del tablero puede estar elaborada para servir de base a una vía férrea, a un canal de riego o a un canal de navegación, en estos dos últimos casos se le llamaría puente canal y también a una tubería, en el cual su nombre sería puente tubo.

Contraventeo

Este es un sistema que proporciona rigidez a la estructura del puente.

Apoyos

Los apoyos son ensamblajes y placas que son diseñados específicamente para repartir, transmitir y recibir las reacciones de la estructura del puente. Algunos tipos de apoyos son los balancines y los rodines.

Viga Transversal

Es una armadura de conexión que se localiza entre las vigas principales. Una de ellas son las vigas de celosía.

Vientos o arriostrados laterales

Sirven para conectar a las armaduras y proporcionarles rigidez.

Otras secciones diversas

Las juntas de expansión, los goznes, las placas de unión, los marcos rígidos, la superficie de rodamiento y las vigas de distintas categorías.

Cabeza del puente

Es una fortificación armada que sirve de protección al extremo de un puente que se encuentra cercano a una posición enemiga.

Pretil

El pretil es un murete de seguridad que se elabora en los puentes para impedir caídas o para establecer límites en una zona de tránsito.

Barandilla

También llamada baranda, es una clase de parapeto que está conformado por balaustres y se utiliza como un elemento de protección.

RTA3: Los puentes son estructuras que los seres humanos han ido construyendo a lo largo de los tiempos para superar las diferentes barreras naturales con las que se han encontrado y poder transportar así sus mercancías, permitir la circulación de las gentes y trasladar sustancias de un sitio a otro.

Dependiendo el uso que se les dé, algunos de ellos reciben nombres particulares, como acueductos, cuando se emplean para la conducción del agua, viaductos, si soportan el paso de carreteras y vías férreas, y pasarelas, están destinados exclusivamente a la circulación de personas.

Las características de los puentes están ligadas a las de los materiales con los que se construyen: